2020真是大落之后又大起的一年!

开春时人们还在为口罩发愁,谁能想到半年之后的10月份,北京就热热闹闹地举行了本年度全球唯一的A级车展!

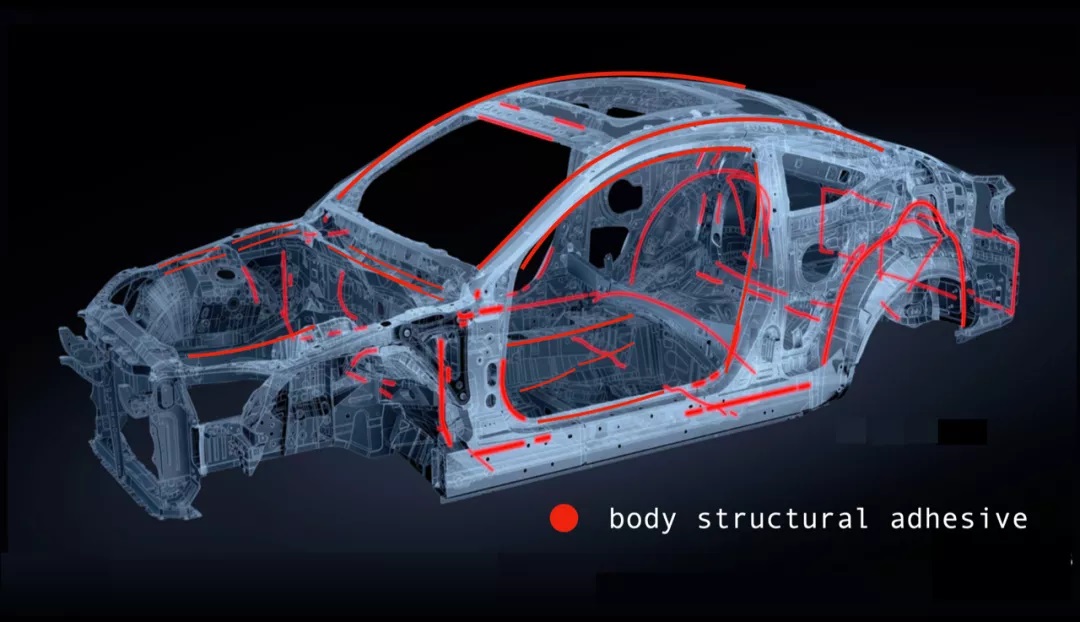

同样让人想不到的是,为了实现更高的推重比,汽车厂商们都是如此激进地想要借助“胶水”方案实现车体的“轻量化”!

其中最有风向标意义的,就是首次亮相的国产奥迪 e-tron!

这款新车的电池系统竟然用杜邦的BETAFORCE™聚氨酯导热胶完全取代了点焊和铆钉!一举成为汽车史上车体用胶面积最大的车型!

而同属BBA三豪门的奔驰AMG GLA35和BMW iX3也采用了大量杜邦的车体结构粘接胶方案,只求在保证性能的前提下尽可能地降低车身重量!

奔驰AMG GLA35、BMW iX3

(图片来源 Billy先生、 微博@张彦钧-Kevin)

这就让人感觉,汽车行业的风向是真的变了!

记得就在十年前,如果逛车友论坛,几乎所有人都还是一边倒地支持“皮厚馅大车身重”的欧系品牌。

理由简单又粗暴——太轻不抗撞,车身重一点才踏实!

虽然当时各路“懂车帝”们想尽一切办法给大众科普:车辆的安全性和车重真的没啥直接关系!

但是“吃瓜群众”们依然表示反正花一样的价钱,买个重一点的肯定不吃亏就是了!

这种“迷思”一直持续到2013年。

那一年欧6排放标准出台,欧盟的节能减排政策进一步收紧,如何更加省油成了车厂的头号大事!

混合动力技术当然是个好办法,不过除此之外厂商们也惦记上了车子的“体重”!

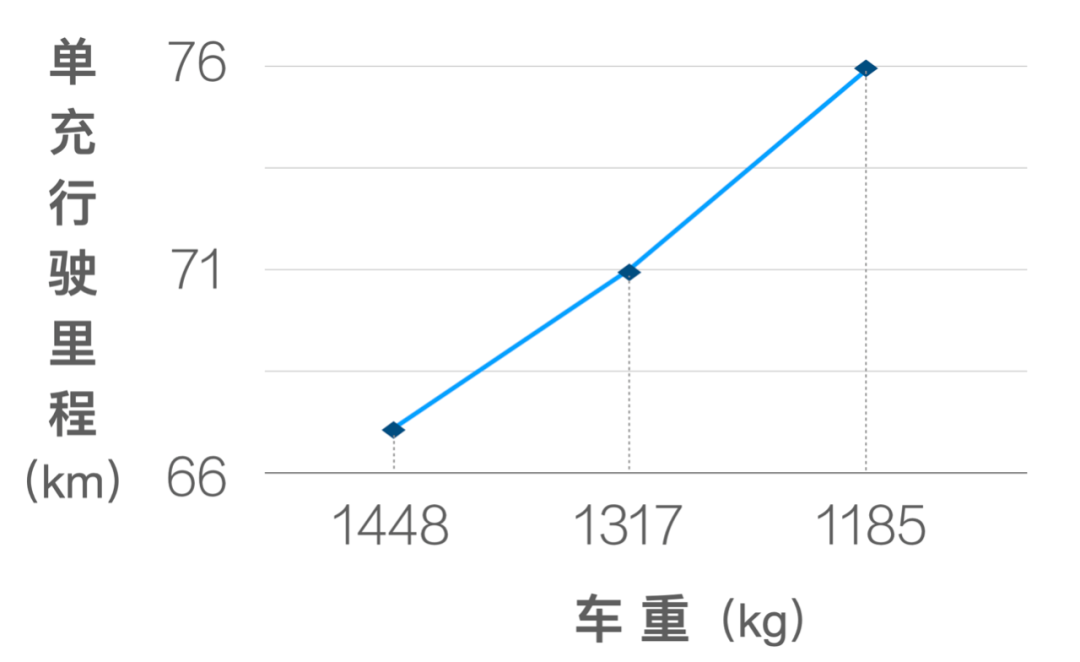

因为相关研究显示,在动力不变的情况下,只要车身减重100kg,就可以轻松节油6%!这相当于每百公里少烧半升油,减排效果真是立竿见影啊!

于是当初把“敦实厚重”作为卖点的欧洲大厂们集体转向,接连推出多款时尚炫酷的“轻量化”旗舰车型。

一时间,能否成功“轻量化”突然就成了车企技术实力的硬指标!

也是从那时候开始,汽车论坛上才没人再纠结“车身太轻开高速会发飘”了……

BMW i3的轻量化白车身

(i3guide.com)

只不过作为吃瓜消费者,还是不免会心里犯嘀咕:

车身做得“轻飘飘”,一旦发生碰撞,安全性真的能有保证吗?

其实这种担心也不能说是“瞎操心”!只不过影响安全的不是“轻飘飘”的车重,而是车体的强度!

说直白一点,就是如果车身用了“轻量化”材料,受到碰撞后可能更容易散架!

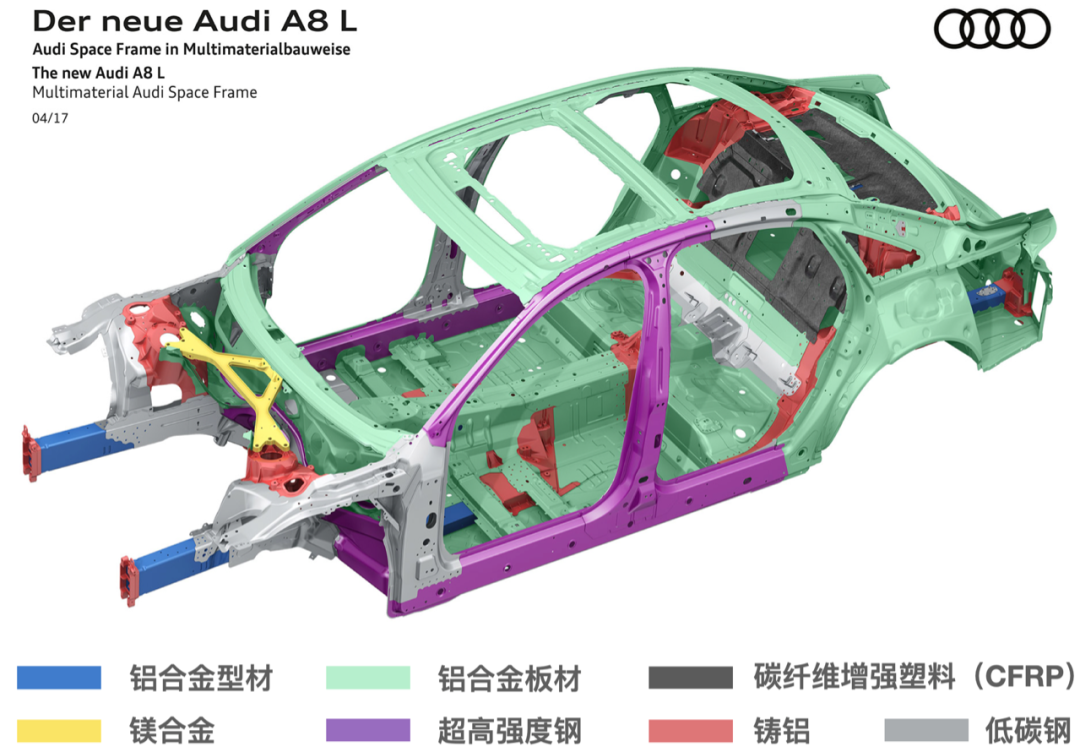

举个例子,豪车代表奥迪A8曾被欧洲车身会议(ECB)评为“2017年度最佳轻量车”。但是仔细研究一下他的构造就会生出一个疑问——这车的用料怎么就是个“大拼盘”啊!

比如白车身的材料里面既有“超级轻”的碳纤维,也有“一般轻”的铝合金、镁合金,更有大量“不怎么轻”的钢材料!

由多种轻量化材料拼接而成的白车身

(audi.com)

但是无奈“轻量化材料”的成本是个拦路虎——别说“高大上”的碳纤维了,即便是已经很普及的铝合金,如果整车都用上,售价也快到百万人民币级别了!

所以在目前的生产力阶段,只能在“轻但是贵”和“便宜但是重”之间取一个平衡点,轻质重质材料搭配着用,只求在消费者能承受的范围尽量把车做的轻一些!

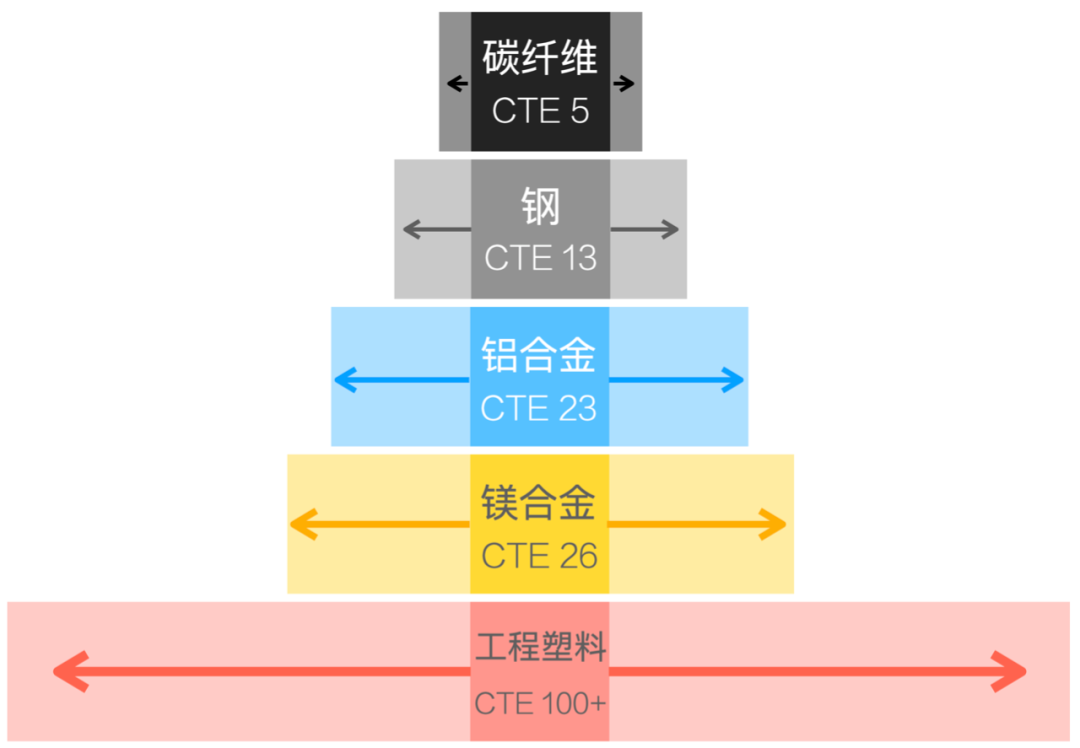

这些拼在一起的不同种类的材料“热膨胀系数”全都不一样!

直接的后果就是车体的“焊点”、“铆接”部位要面对热胀冷缩时“应力形变”带来的撕扯!

温度变化时,车身备受应力的撕扯

(theseus-fe.com)

其实这个问题在传统车身上也存在,只不过人家整车只用纯钢一种材料,各个结构件步调一致的“同收缩,共膨胀”。因此在“焊点”、“铆接”处应力造成的破坏也就没那么明显。

但是再看一下“轻量化”的A8车身,钢铝镁塑碳几种材料的“热膨胀系数”大相径庭!

“轻量化”白车身材料的热膨胀系数

(bing.com)

情况就像趣味运动会里面的“绑腿跑”,每个人迈步大小都不一样,很容易就互相拉扯摔跟头。

步调不一致,系统就有解体的风险

(bilibili@菜菜的豆沙)

所以“轻量化”汽车需要解决的问题就很明确了——不同材料结构件的热胀冷缩不同步,时间长了车体框架必然变得松散!此时一旦受到外力冲击,车身就面临解体的风险!

看来光是轻没用,只有同时做到又轻又结实,才是“轻量化好车”!

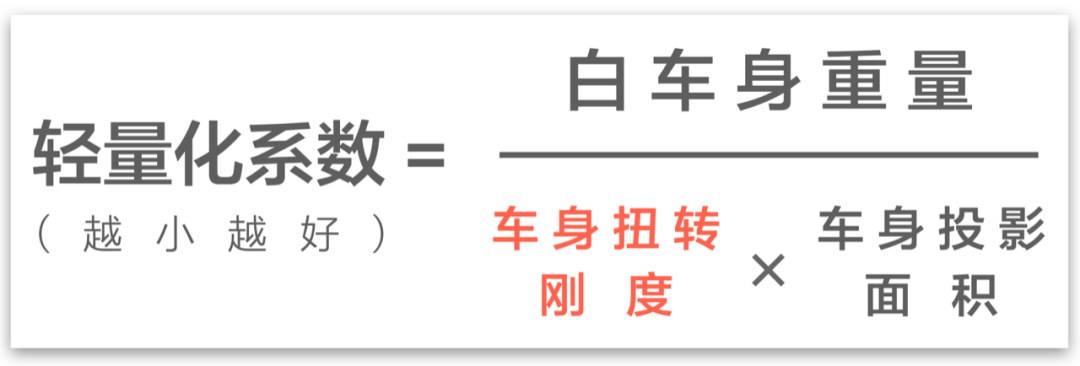

也正是考虑到了这个因素,欧洲人就给“轻量化”汽车的整体性能制定了一个可衡量的指标——轻量化系数。

其中“车身扭转刚度”这个参数,就是明确要求车厂好好做一下功课,想办法制定一套不会“散架”的车身结构连接方案!

说到这里真的要“吹爆”一下欧洲车厂,这方面的前瞻性研发人家早在30年前就开始做了!

只不过最终确定的技术路线出乎所有人的意料——用胶水粘!

当时BMW在圈内试着寻找增强车身结构的解决方案。杜邦公司瑞士研究中心的工程师就从实验室里随手拿了一罐属于“全新概念”的环氧树脂胶水样品送去测试。(超轻钢汽车材料高效复合连接技术研究进展_李红)

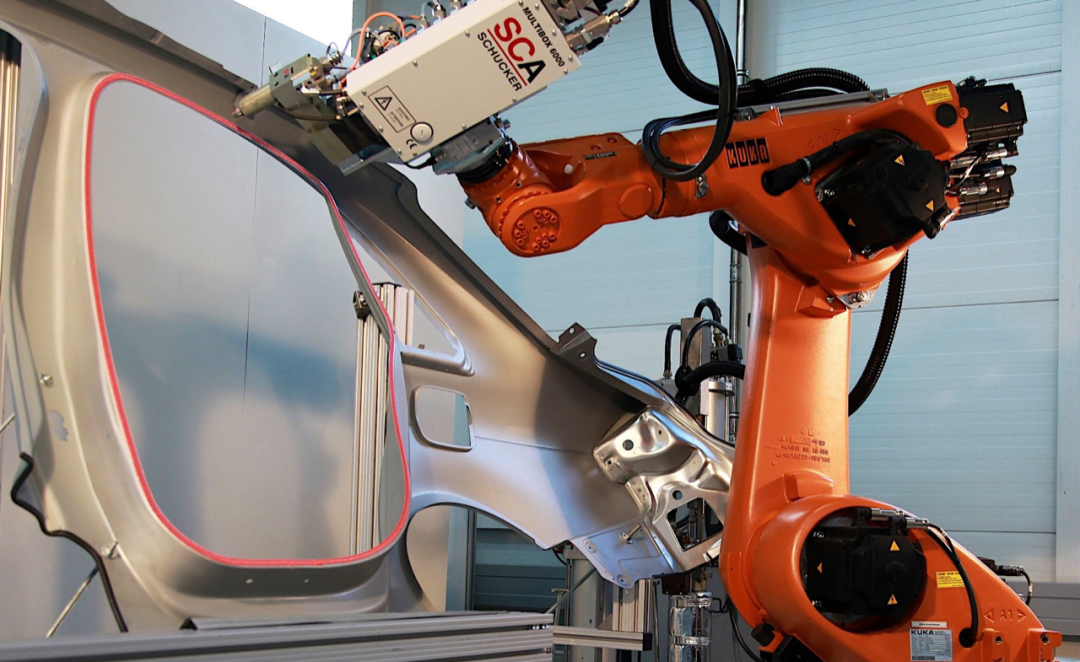

杜邦™BETAMATE™车身结构胶的应用场景

(bxjmag.com)

之所以说这款胶水是“全新概念”,主要是因为普通的环氧材料本身像玻璃一样又硬又脆;

但是杜邦的这款还在实验室中全新概念的环氧树脂胶水却做到了既有玻璃的坚硬,又具备了敲不碎的“韧性”!

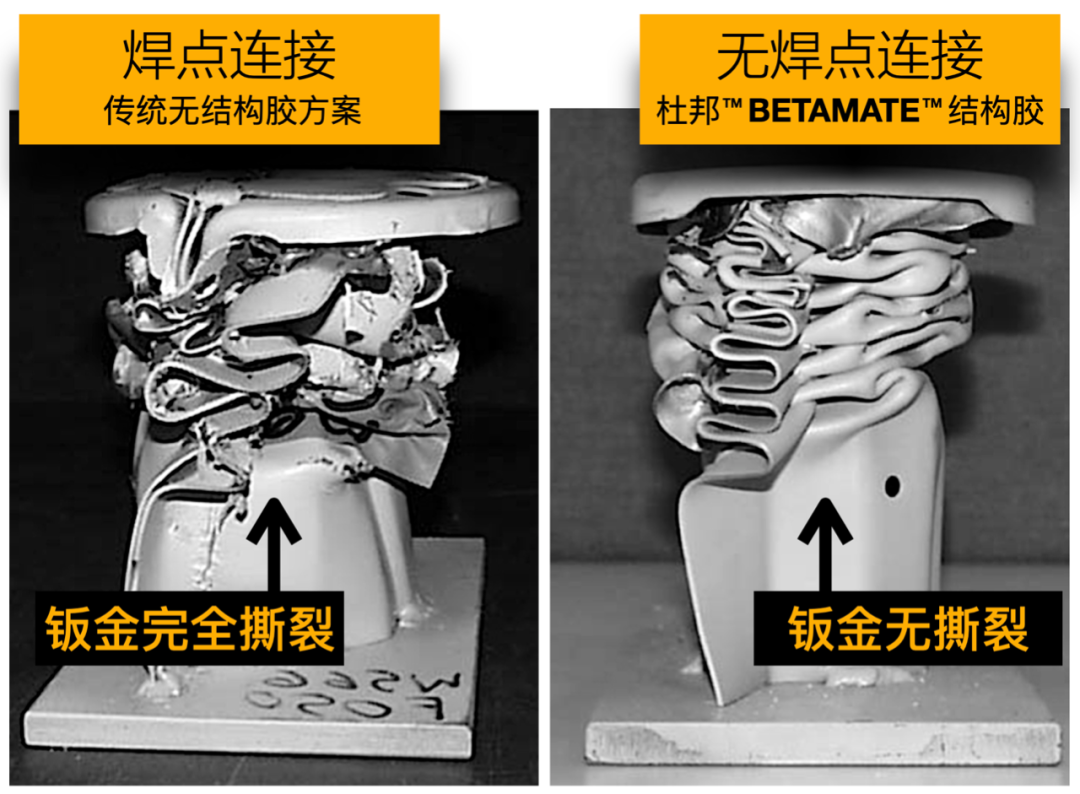

结果一试即中!在冲击实验中,用铆钉和焊点连接的钣金被完全撕裂,而点了这款胶水的结构件却基本保持了完整!

杜邦™BETAMATE™结构胶大幅改善钣金撕裂问题

BMW公司如获至宝,很快就把它用在了1999年出品的宝马5系车型上!

1999年的BMW 5系

第一款使用杜邦™BETAMATE™胶水的车型

而这款“坚硬又柔韧”的环氧树脂胶水,自此有了一个日后在“轻量化”汽车行业很响亮的品名——BETAMATE™车身结构胶!

相信当时BMW的工程师看到用胶水粘起来的钣金结构,竟然比焊接铆接更结实,应该是非常震惊吧!然而在杜邦公司的科学家们看来,这无非是材料技术又一次破除了“胶水不如铁钉”的偏见而已。

其实,从结构力学角度分析一下,就能很容易解释这种看似违背常识的现象了:

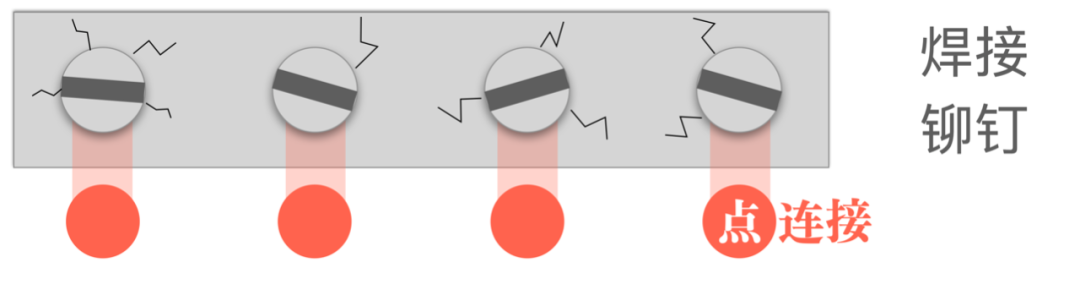

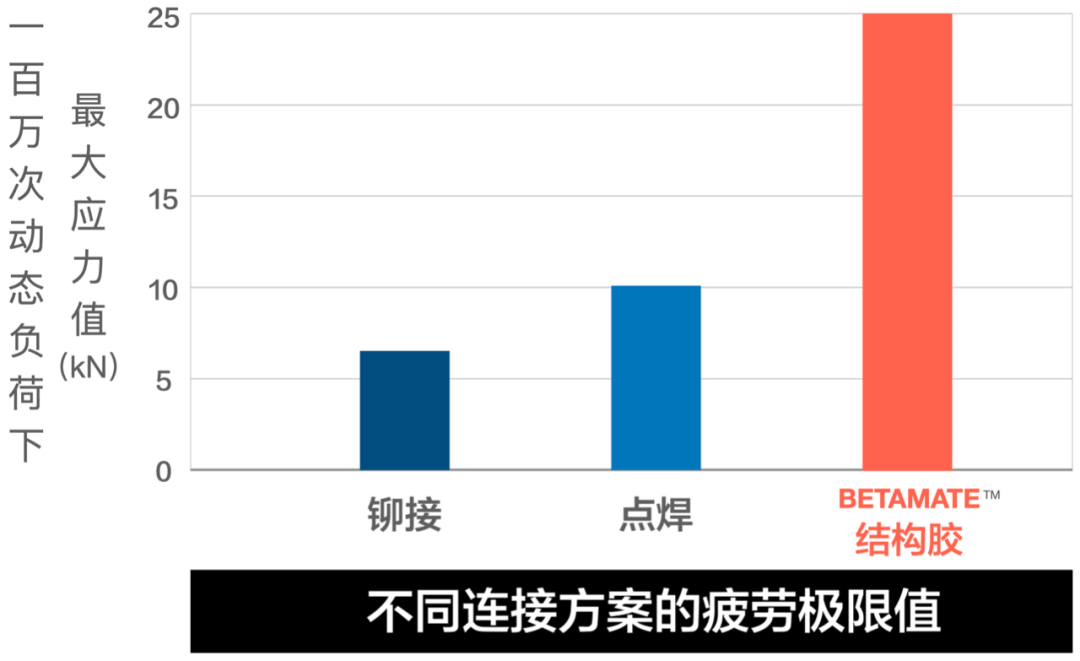

焊接和铆钉是通过一个个离散的作用点将车身结构拼在一起,一旦有外力袭来,承受冲击的是数量有限的连接点。

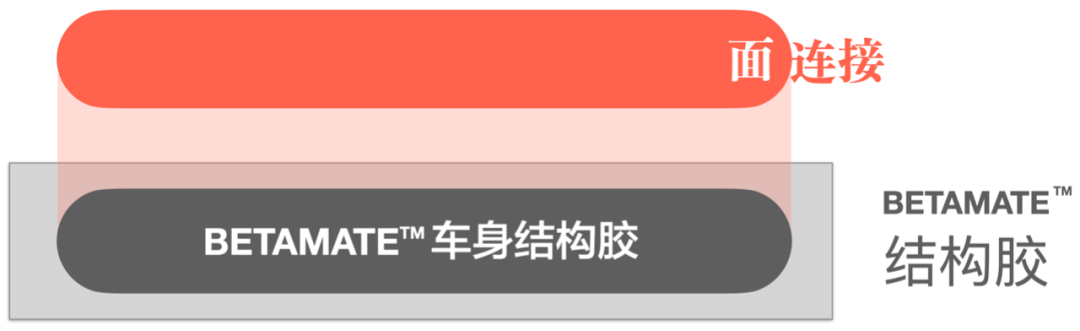

而BETAMATE™结构胶的连接是一个二维平面,外力会被均匀的扩散开!因此更能保持连接面的完整性!

毕竟,冲击力的能量,还是要靠车身金属的延展变形来吸收掉。

那么在这个过程中,只有连接部位保持完整不解体,中间的金属板才可以被拉伸变形, 最终将动能化解!(结构胶连接与现代汽车车身连接技术_杨晓军)

但是30年前,杜邦的科学家们敢于对一砸就碎的环氧树脂下手,最终把它改造成了强度足以“粘”住车身的全新材料!

除了对产业趋势敏锐的洞察力,就是靠深厚的材料技术积淀了吧!

“轻量化”的造车新势力

时间来到2020年国庆节,北京车展现场人头攒动。

在很多颇具话题性的本土车型里面,我们同样发现了BETAMATE™结构胶的存在!

(图片来源 微博@XiaPhotography 2018)

北汽全新的高端电动车品牌ARCFOX!

以及由网友投票取名的长城汽车新车型——哈弗大狗!

(图片来源 微博@爱拍车的小钢炮)

充满锐气的中国造车新势力和厚积薄发的老牌欧洲巨头们同台竞技,精彩异常!

而低调躲在帷幕之后,默默的对场上的各路选手“鼎力相助”的杜邦™BETAMATE™结构胶,也可算得上是一个名正言顺的“隐形冠军”了吧!

本文选自“胶我选”数据库