比亚迪“升级”,特斯拉“下沉”

蓬勃的工厂自动化浪潮

随之进化的密封材料技术

最近比亚迪的“刀片电池”发布,就有媒体把它称为“中国版特斯拉”。

其实这种说法不太准确,因为比亚迪和特斯拉都是在2003年就涉足电动车,可以说他们同为新能源汽车的先驱者!

只不过之后的十几年特斯拉汽车“上天入地”俨然现实版钢铁侠,而比亚迪则老老实实从低价车向中高端市场攀爬。

毕竟工业基础不同,起跑线肯定也是天壤之别。好在发展到今天,二者似乎已经实现了某种程度的“殊途同归”——

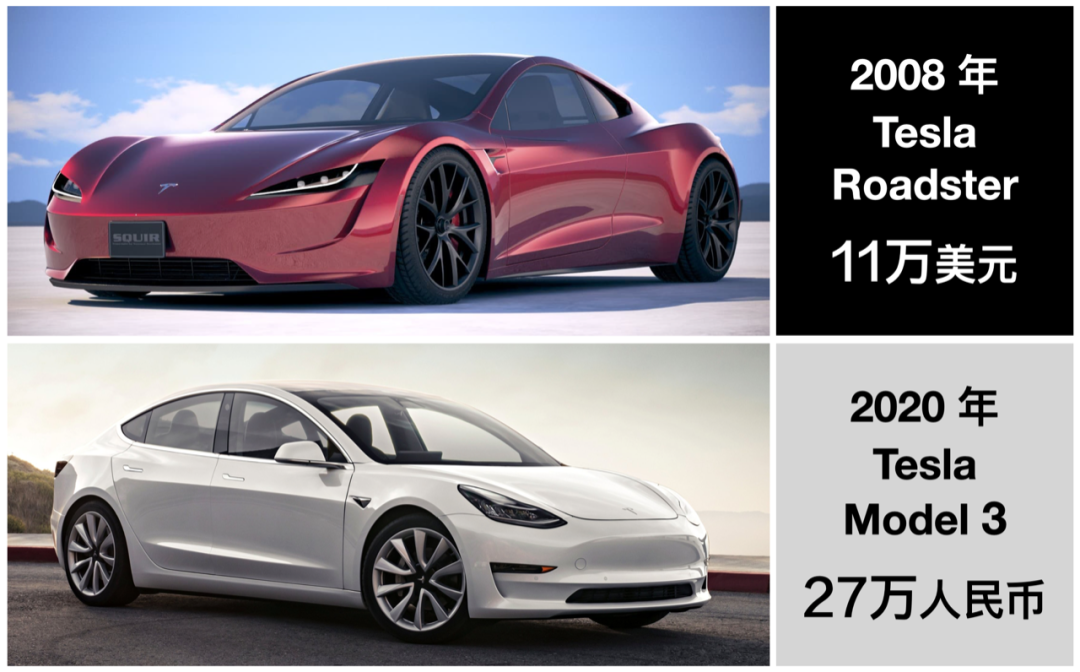

特斯拉是越做越“低端”,主力车型已经从2008年的Roadster电动超跑变成2020年的中产“买菜车”Model 3。

特斯拉依靠性价比逐步实现“市场下沉”

而比亚迪则鸟枪换炮,从08年的低价车型F3DM到今年即将上市的“汉”,标志着BYD开始大举进入20~30万元区间的中产市场。

比亚迪依靠技术及设计逐步实现“品牌升级”

特斯拉“高举高打”先建立品牌的高端人设,再通过降价收获“下沉市场”;而比亚迪则基于对国情的深刻洞察,老老实实从平民化路线起步,依靠技术和配置开启了价格和品牌的“升级”之路。

而这种完全相反的市场策略,在占到整车成本40%的动力电池方案上,也得到了非常充分的体现——

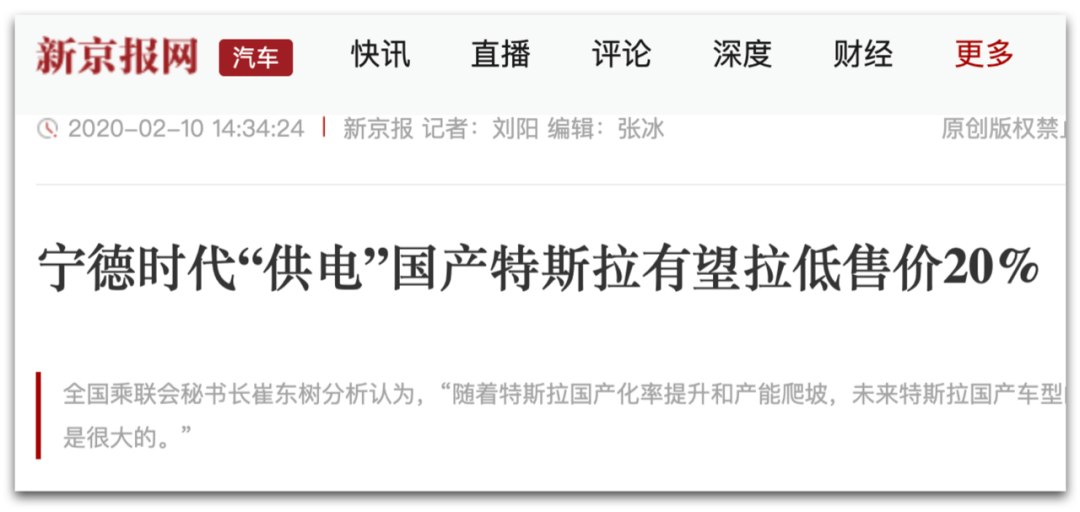

国产Model 3为了cost down,先是转投更便宜的韩国LG NCM 811锂电池;紧接着又传出将采用宁德时代的电芯,据说售价可再降低20%!

特斯拉为了cost down推进电池供应链变革

而BYD则不计成本将全新的“刀片电池”技术应用在即将上市的车型“汉”上,不仅将续航里程提升到600公里,更一举解决了动力电池产品针刺起火的行业难题!

不过对于动力电池这个关键组件,特斯拉和比亚迪至少在一个问题上的想法是高度一致的——如何更极致的提高生产效率!

Model 3是一款令特斯拉“命悬一线”的明星产品——预售即爆单,谁知道量产之初遭遇“产能地狱”,每月交付的车辆大大少于计划数量。进而引发评级下调,股价做空,现金流危机。曾经跟乔布斯相提并论的硅谷钢铁侠被质疑为“美国贾跃亭”。

后来松下方面透露,“产能地狱”的根源是动力电池Pack的自动化生产出了严重问题,因此大大拖累了Model 3 的整体产能。按计划每台电池pack的生产时间不能多于70分钟,但是实际的情况是单台产品竟然耗时十几个小时!(“This process for battery packs will be soon automated, and then the number of vehicles to be produced will rise sharply,” Tsuga said.——路透社)

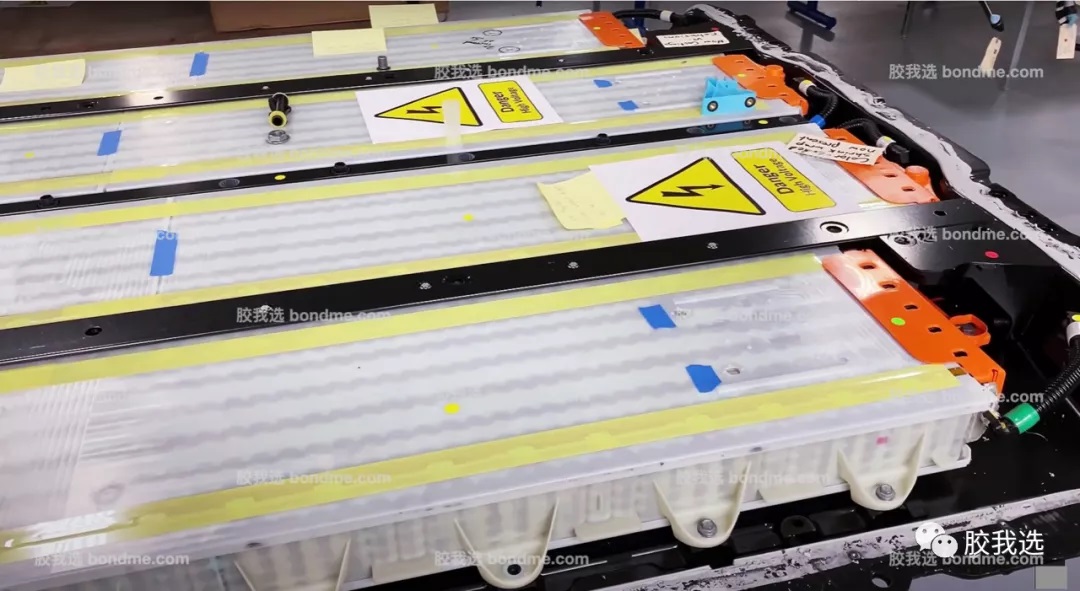

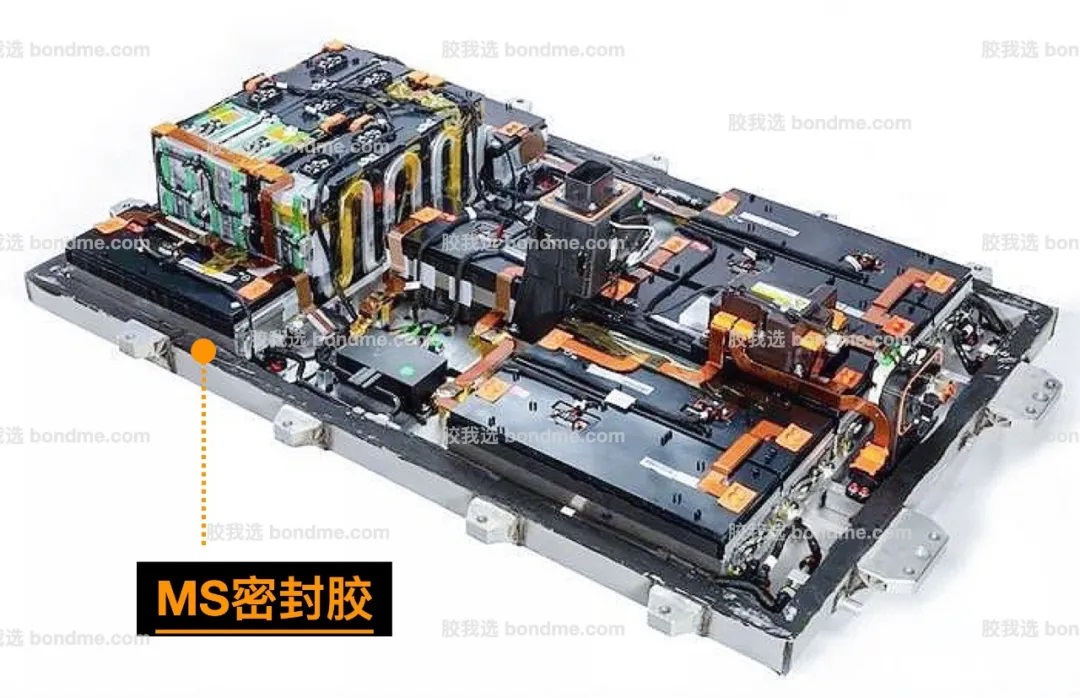

特斯拉Model 3电池包使用了密封胶

出于职业敏感,当看到model 3的电池包使用的是胶水做密封,我们就意识到特斯拉工厂的思路是通过全自动化生产获得更高的生产效率!

因为相较于大多数传统主机厂需要人工铺设的橡胶泡绵垫圈方案,密封胶能帮助产线实现相对低成本的全自动化生产。

密封胶帮助电池包生产线实现高度自动化(testdriven.com)

当然密封胶方案不仅能提高生产效率,节省人工成本,最重要的是保证出品的高度一致性,进而大大提升产品良率。

仔细观察Model 3 电池包上使用的密封胶,结合行业内的使用习惯判断,这大概率是一款硅烷改性的MS胶水。

特斯拉 Model 3 电池包的密封胶

巧的很,比亚迪很多车型使用的也是MS硅烷改性密封胶。许多华南的小伙伴都拜访过比亚迪专门从事动力电池生产的第二事业部,大家在交流的时候都有提到,对于动力电池pack,BYD也在想方设法提高生产效率。

BYD 秦pro电池包的密封胶(@汽车工程师联盟)

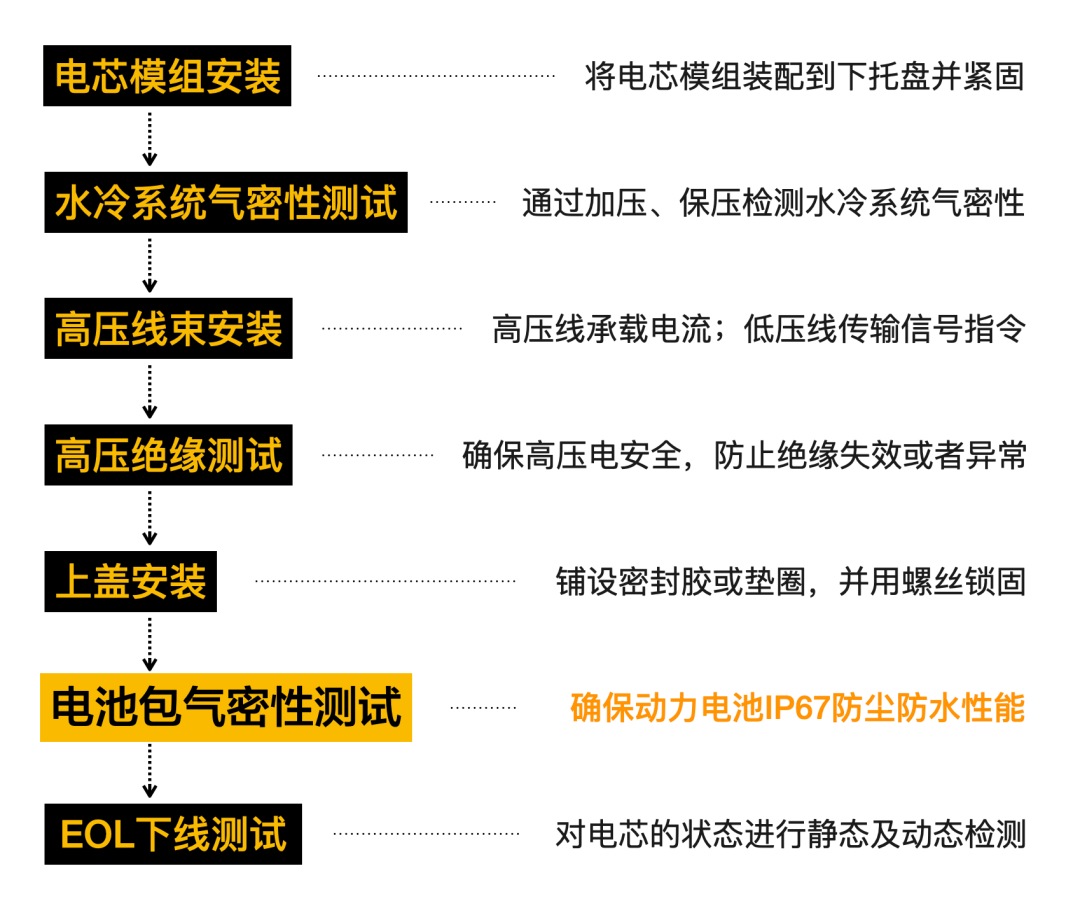

在做进一步讨论之前,我们先看一下电池包大致的生产流程。

动力电池pack的组装就相当于芯片制造中的封装环节,其目的在于将核心组件连接、固定、密封集成于一体,实现最终的产品功能。

可以说,壳体的密封性能直接决定了动力电池的安全性和使用寿命。因此,每一个电池pack组装完毕后都必须进行气密性测试,确保密封性能无虞方可出厂。

动力电池pack生产流程(知乎@绿芯之友)

一般气密性测试方法是:充气总压5-6kPa,稳定时间60s;气体压降须≤ 0.1kPa方合格。(纯电动汽车电池包即时发泡密封胶研究_常正雷)

电池包Pack生产流程中的气密性测试(知乎@绿芯之友)

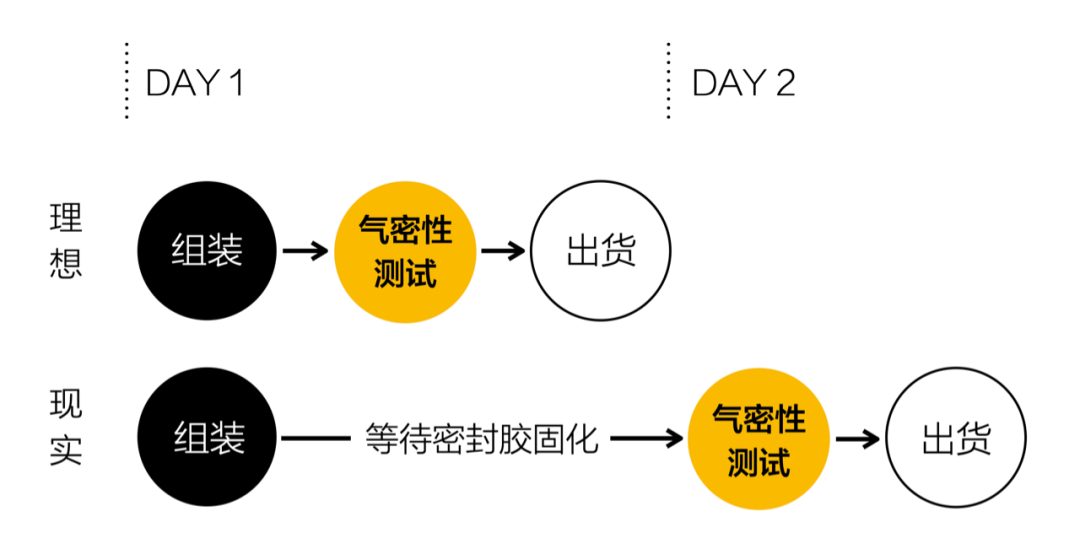

最理想的情况是,动力电池pack上盖紧固后就立刻进行气密性测试,检测合格即入库或出货。这样可以将生产效率最大化。

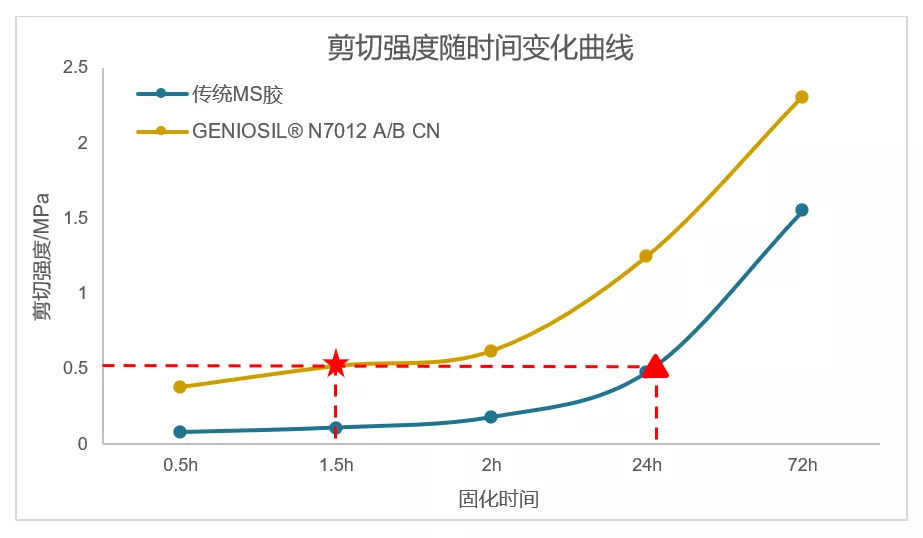

但是参考某主流MS密封胶的固化曲线,可以看到:在施胶后的24小时内,胶水的剪切强度呈现缓慢上升的态势,在第24小时方能达到0.5Mpa;而剪切强度大幅上升出现在24~72小时区间。

某主流MS密封胶的固化曲线(waker.com)

这就意味着在现实生产中,当上盖安装完毕后生产就必须暂停,电池pack静置24小时后才能开始下一道工序的气密性测试。

动力电池生产流程中的“气密性测试”

这是因为,快速固化密封胶常有,而能在全天候恶劣环境下保障动力电池安全的快速固化密封胶不常有!

胶水的“转基因”—— STP-E杂化技术

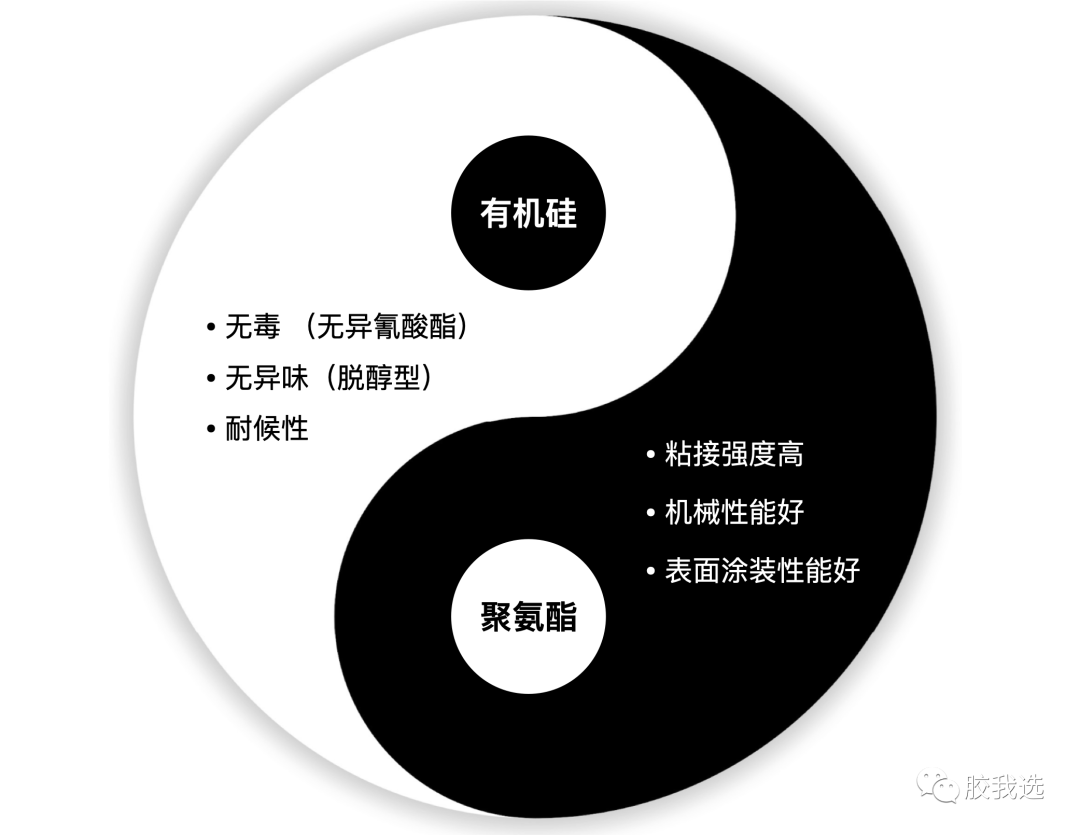

其实,现在我们已经司空见惯的环氧、丙烯酸、聚氨酯、有机硅等体系的胶水基本都是近几十年才被科学家们开发出来。但是由于技术的局限性,这些材料的短板都和优势一样明显。

比如聚氨酯体系材料机械性能不错,但是遇到极端高低温、臭氧及紫外线等恶劣环境后容易劣化。再比如有机硅的耐候性让人很放心,但是粘接强度又不太给力。

有机硅与聚氨酯“杂交”后得到兼具二者优势的STP-E杂化密封胶

(Sealants in Construction_Jerome Klosowski • Andreas T. Wolf)

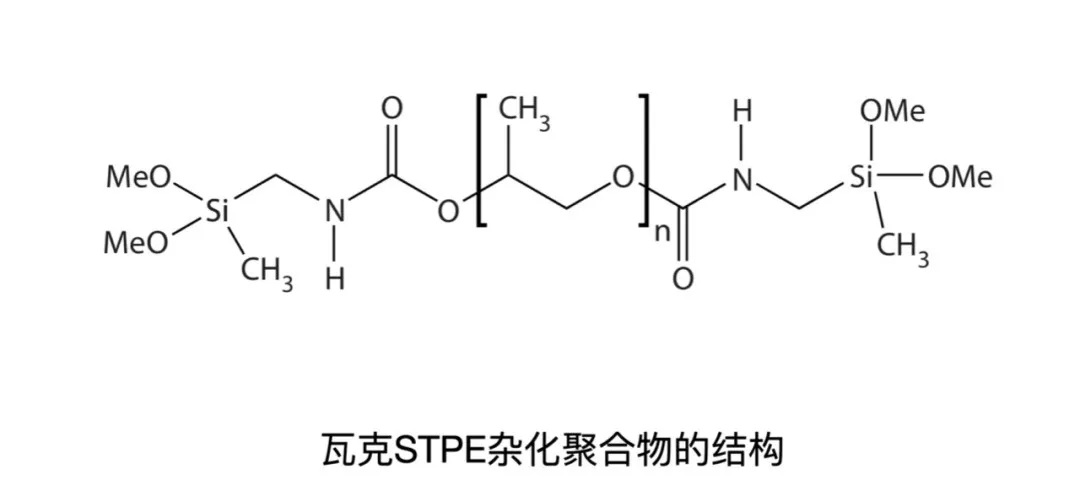

因此上个世纪末期材料学家们开始尝试将硅基反应基团接枝到聚醚/聚氨酯聚合物分子链的端部,这就类似于“转基因”技术将目标基因片段导入DNA链中的操作。

最终他们得到了一种兼具聚氨酯和有机硅优势的新材料——STPE杂化胶水(hybrid adhesive)。

硅烷基团接枝聚醚/聚氨酯分子链得到STP-E杂化胶水

日本的KANEKA公司于上世纪80年代最先开发出了商业化的硅烷封端聚醚(STPE/silane-terminated polyethers)杂化密封剂——这就是大名鼎鼎的MS胶!之后在建筑领域MS胶大举侵蚀传统聚氨酯和硅酮胶市场,到了1997年已经成了日本市占率最高的胶水类别(35%)。(Sealants in Construction_Jerome Klosowski • Andreas T. Wolf)

其实MS胶水的固化原理和缩合型有机硅相同——基础聚合物的活性基团与空气中的水分反应形成交联网状结构。整个固化过程是由表及里进行的。

但是MS胶的分子致密程度较高,透气性不太好,湿气不能快速渗透进胶体内部,这也是为什么MS胶从开始固化到产生一定强度需要将近24小时的原因。

(Sealants in Construction_Jerome Klosowski • Andreas T. Wolf)

同时,主流MS胶的硅烷基团是二甲氧基(甲基)硅基功能化基团,活性较低,这也直接导致了最终产品的固化需要更长的时间。

因此当MS胶凭借优秀而平衡的机械性能和耐候性成功从建筑市场破圈,越来越多的出现在电子、通讯、汽车的工厂流水线后,固化速度就成了亟待解决的痛点!

在这个阶段,德国的材料巨头瓦克化学抢过了KANEKA的接力棒,开始了对MS密封胶进行快速固化的“基因改造”。

瓦克的牛X之处在于合成了一种新的STP-E基础聚合物——新型异氰酸根端基活性硅烷(alkoxysi-lylalkylene-urethane-terminated polyether)(以硅烷封端聚醚为聚合物的湿固化弹性粘合剂_王洪宇)。

化学名称很拗口,记不住也没关系,只要知道这个新材料一出来就吸引国内外科研机构出了一波“开箱拆解”的论文就可以了。

大家最先注意到的就是固化速度。因为传统MS胶初步固化要24小时(剪切强度达到0.5MPa),这也是让动力电池产线很头痛的问题。

而瓦克使用自己的这项新技术开发的STPE密封胶GENIOSIL N7012达到同样程度的剪切强度只要1.5小时!可以说是“货运物流”和“航空快递”的差别了。

瓦克vs传统MS密封胶的固化曲线(wacker.com)

对于这个现象,高分子材料专家们的分析是“α-效应”使然。

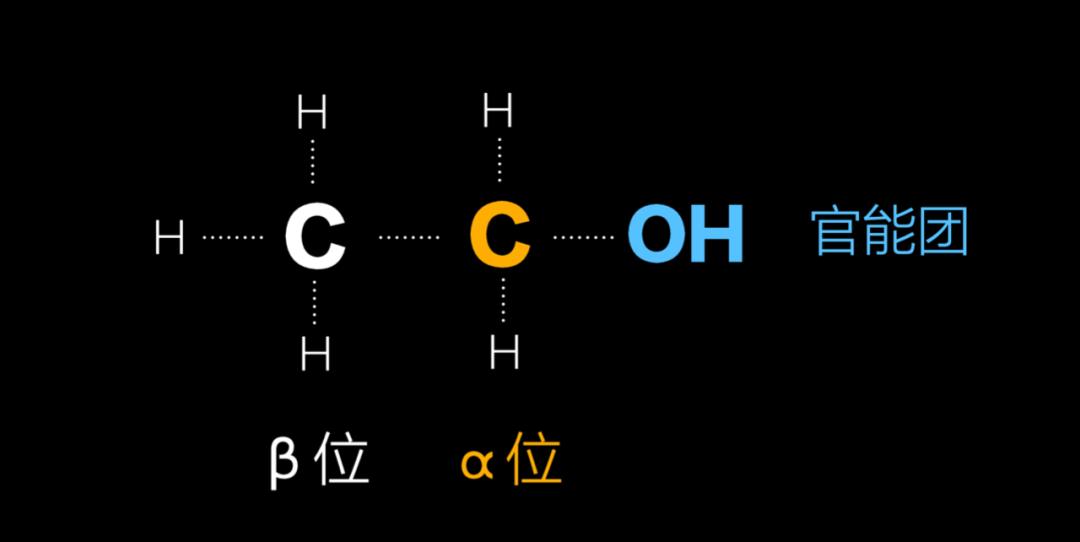

一般来说,在有机高分子链中与官能团连接的第一个碳原子的位置称为“α位”。拿乙醇CH3CH2OH为例,和“-OH羟基”官能团直接相连的那个碳原子就是α位,接下来和α位连接的碳原子称为β位。

“α-效应”就是指与具有反应性孤电子对的原子相邻(即在α-位置)的原子上具有孤对电子的亲核体有时显示出比没有α-电子的类似亲核体显着更高的反应性。(includestdio.com)

简单粗暴的理解就是α位活泼,接在这个位置上的官能团的反应活性决定了胶水的固化速度。(硅烷改性聚醚密封胶的研究进展_赵苗)

普通MS胶的端基一般为二甲氧基(甲基)硅基功能化基团,活性较低。这也是为什么这些胶水的固化速度会那么慢。(以硅烷封端聚醚为聚合物的湿固化弹性粘合剂_王洪宇)

而瓦克的这款GENIOSIL N7012分子链中α-二甲氧基硅烷的氨基甲酸酯结构与硅原子上面相连的甲氧基间隔一个亚甲基,推电子结构氨基甲酸酯的诱导作用会导致甲氧基被活化而具有较大的反应活性。这也就是为什么说是“α效应”使得这款胶水具备了如此之快的固化速度!(硅烷改性聚醚密封胶的研究进展_赵苗)

(Sealants in Construction_Jerome Klosowski • Andreas T. Wolf)

此外,分子链末端的甲氧基硅烷类似于硅烷偶联剂的结构,使得这款密封胶不仅固化速度快,粘接力也远远高于普通MS胶!

测试数据显示N7012在铝材表面的粘接强度超过4MPa;即便经过800小时的高温高湿(85℃/85%RH)粘接强度仍大于2MPa!

GENIOSIL N7012高温高湿老化后的剪切强度测试(wacker.com)

而作为彩蛋,高分子材料专家们还发现,正因为固化速度太快,GENIOSIL N7012并没有使用有机锡催化剂!相当于无意之中将胶水厂商们都很头疼的“欧盟禁令”问题顺带一并解决了!(硅烷改性聚醚密封胶的研究进展_赵苗)

tesla gigafactory 动力电池pack全自动化产线

当然,如今的材料技术一日千里,各种性能逆天的新概念材料抢夺着人们的注意力。

相比之下GENIOSIL N7012这种为了解决产业的某个痛点开发出来的新技术貌似只能算作“人类的一小步”。

但不积跬步无以至千里,技术的发展也从来不是线性突破。当技术储备就绪,谁知道这“一小步”在未来的哪个领域将会引燃更大的产业效率变革呢?

本文选自“胶我选”数据库