纯电动车是个新生事物,摸着石头过河的厂商们,走着走着就走出了各自的路……

纯电动车的概念虽然已经存在了几十年,但是让它从“电瓶车”变为真正意义上的交通工具还是靠2012年Tesla Model S的横空出世!

自那之后,各路传统车厂似乎猛然觉醒,积极涉足这个领域,纯电动车市场的规模化效应才开始显现。

然而,与百年积淀的油气车相比,纯电动车无论怎么看,我们都得说“他还只是个孩子啊”。从车体结构到驾驶控制,诸多设计在理念上就与传统汽车有着天壤之别。也正因如此,摸着石头过河的众多厂商们走着走着就走出了各自的路。

那么本文就只聚焦新能源汽车“动力电池的密封”这一非常细节的应用,随便聊一下目前几个主流车型采用的动力电池pack密封方案各有什么差异。

1. 雪弗兰 Bolt EV

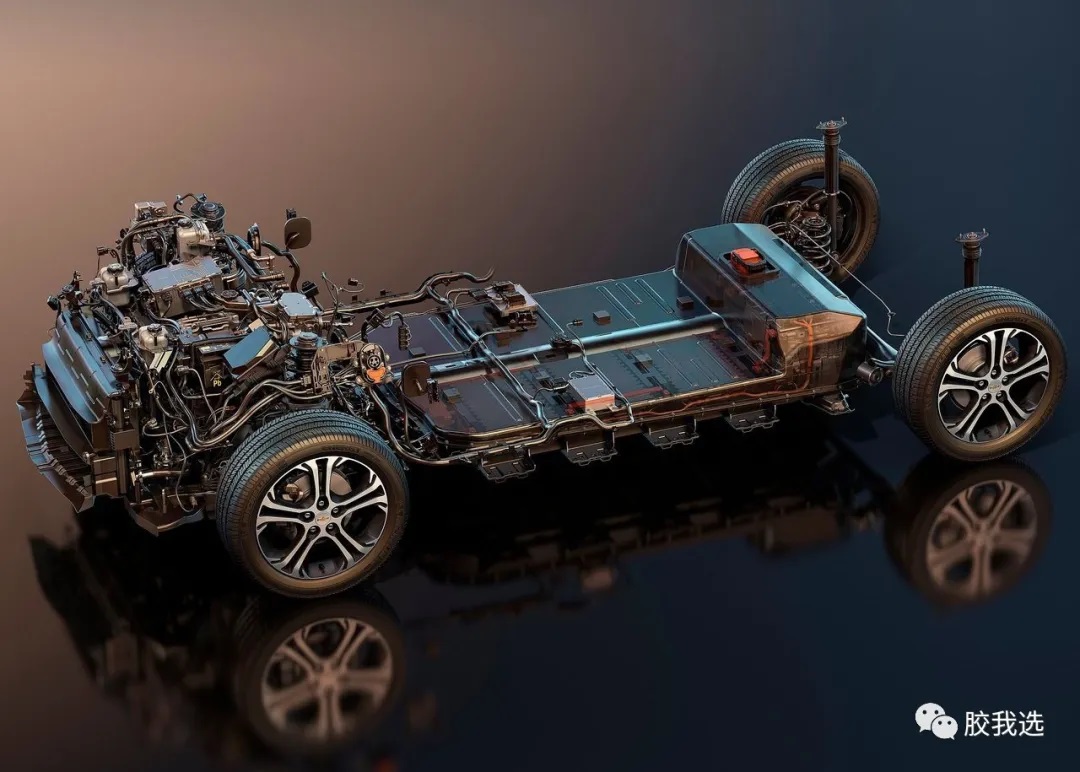

雪弗兰 Bolt EV

雪佛兰 Bolt EV一直卖的不错,甚至可以和Tesla有一拼。它的成功的秘诀,除了便宜就是有一颗近400公里续航里程的60千瓦时大电池了!

雪弗兰 Bolt EV 动力电池

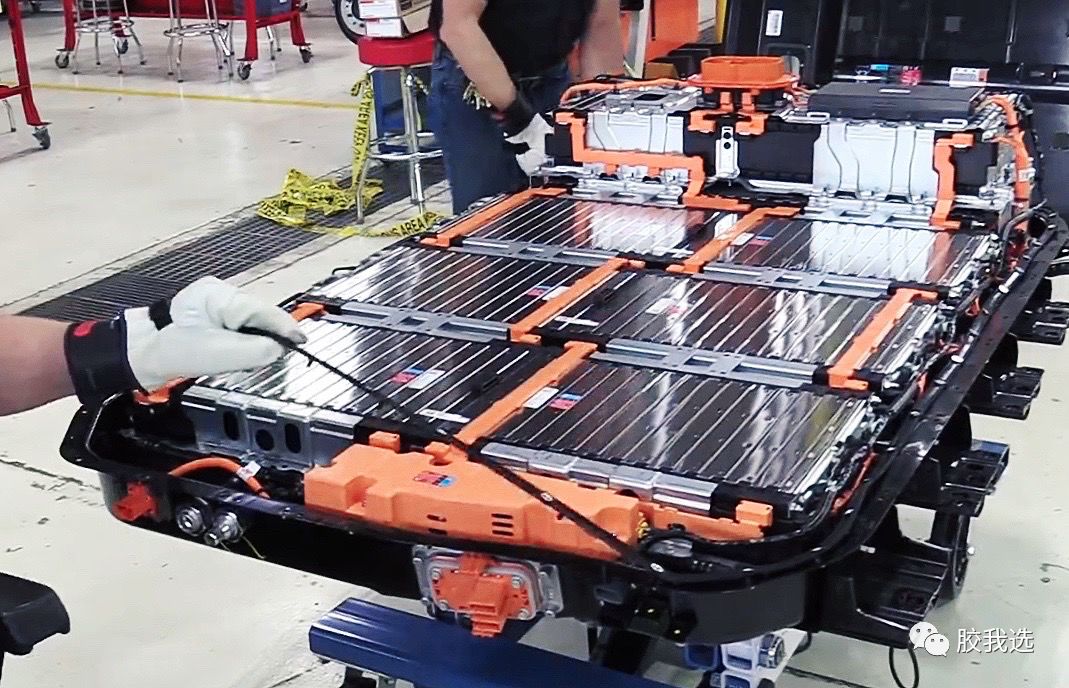

Bolt EV 的电池包密封方案采用的是最传统的硅橡胶/泡棉垫圈,无论防水性能还是返修性都中规中矩。不过问题在于,电池外壳铺设垫圈这一步工序至少需要一个工人手动操作,这对于生产效率和产品一致性都是非常不利的。

考虑到这款车型电池的生产在韩国,整车组装在美国,二者都不是劳动力廉价的国家,那么相信这种铺设垫圈的方案未来应该会有所调整。

雪弗兰 Bolt EV 动力电池的密封垫圈

2. Tesla Model S

这款神车就无需赘述了。

Tesla Model S

可以说,特斯拉最大竞争优势就是动力电池。与松下共同研发的电芯以及自主研发的电池管理系统和电池冷却系统,构筑了其在电动车核心领域的护城河。

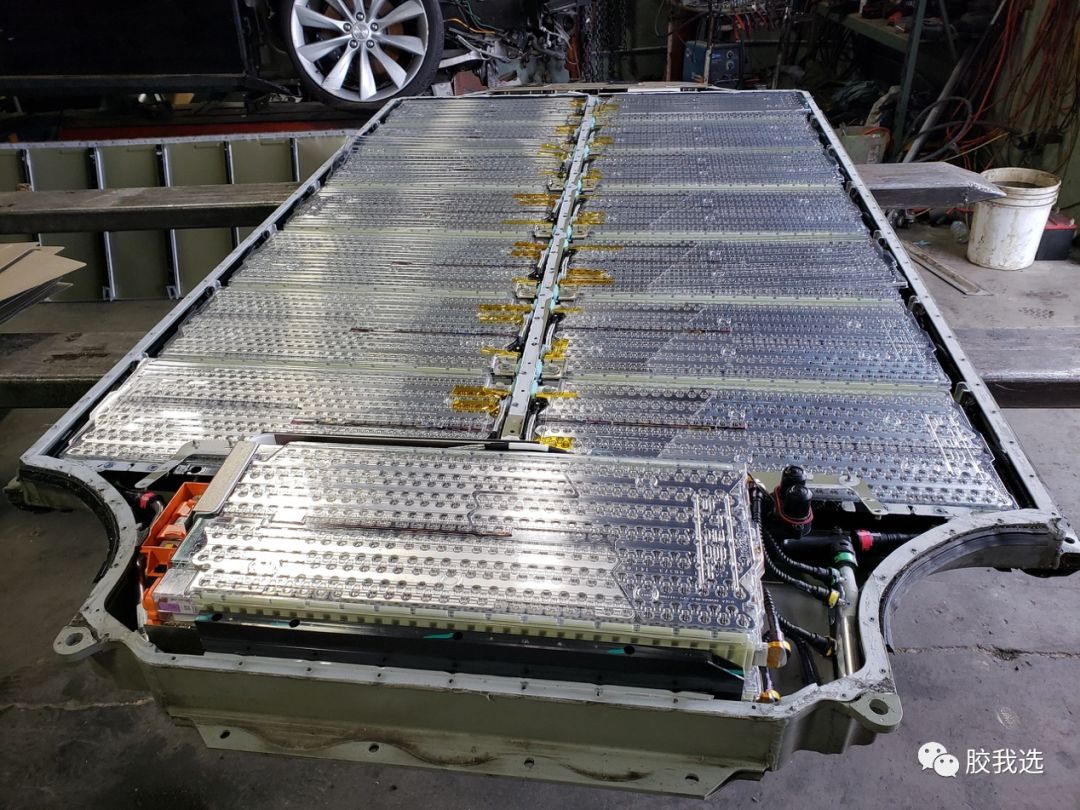

Tesla Model S 动力电池

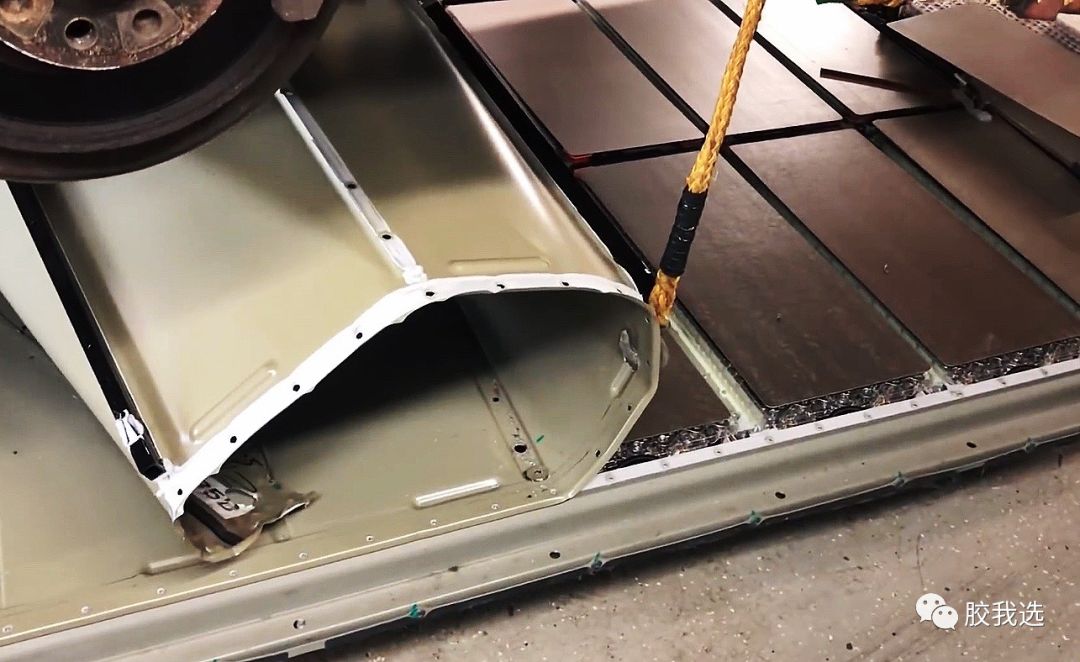

然而当对它的电池包进行拆卸的时候却遇到了麻烦。电池包外壳法兰面涂有大量粘接强度和邵氏硬度都颇高的白色密封胶做为FIPG防水方案,这就直接导致了电池包的拆解必须以破坏上盖为代价。

Model S 动力电池上盖的FIPG粘接胶

完全被破坏的Model S 动力电池上盖

而且整个拆卸过程耗时近2个小时,给人的感觉就是Tesla对于自家电池模组的可靠性非常自信,以至于完全忽略了内部18650电芯出现故障可能需要维修更换的情况。

当然,还有一种可能就是Tesla经过评估觉得生产效率远远比出现故障后进行维修的便利性重要,因此采用了可以实现全自动生产的FIPG胶水方案。这真的挺“apple”的。

3. BMW i3

i3是BMW紧随Tesla model S发布的车型,虽然在海外市场卖的很好,但是价格也饱受诟病。

BMW i3

究其原因,除了品牌定位,大概是这款车从一开始的设计理念就很超前,使用的技术也比较具有前瞻性,进而造成了较高的成本。这一点这在电池包的密封方案上就有体现。

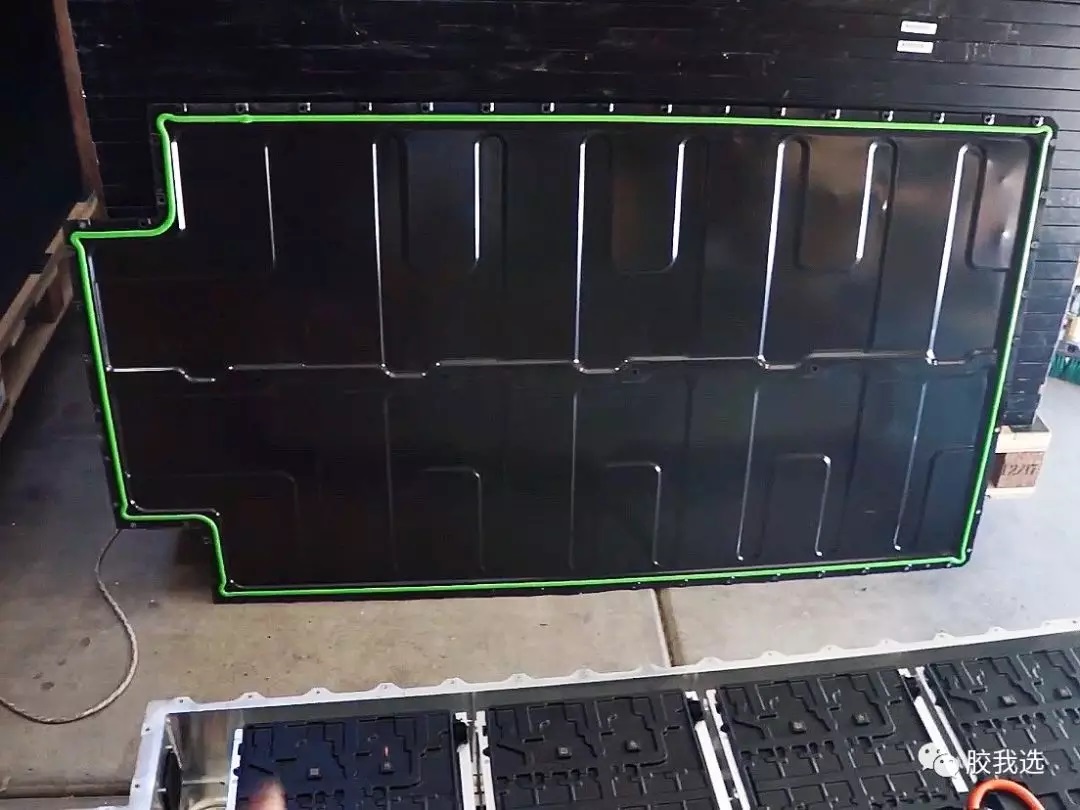

BMW i3 动力电池

i3电池包的密封防水采用了有机硅FIPFG材料,这是一种近些年才进入人们视野的方案。

简单来说,就是用上盖法兰面施以有机硅发泡胶的方式替代了垫圈或FIPG胶水。发泡胶最初呈液态,在点胶后的短时间内膨胀形成圆柱状弹性泡棉结构,同时与法兰面产生粘接力。

FIPFG方案

这种方案最大的优势就是既可以像FIPG胶水一样全自动连续生产,同时又具备垫圈可轻易拆解返修的特点。

BMW i3 动力电池上盖的FIPFG方案

虽然聚氨酯发泡胶FIPFG方案已经被大量用于汽车门板的防尘,但是考虑到动力电池对耐候性要求要高出很多,因此聚氨酯材料一直未被用于电池包的密封。

那么为什么有机硅发泡胶尚未被大规模应用呢?其实很简单:

首先,汽车产品对于方案的可靠性有着非常苛刻的要求,未经长时间验证的新方案很难被主流厂商立刻采纳。

再有就是有机硅发泡FIPFG的材料要比聚氨酯贵,也是完美印证了那句话:一分钱一分货。目前阶段如果是非常追求成本控制的厂商恐怕就不会优先考虑这种方案了。

本文选自“胶我选”数据库